- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

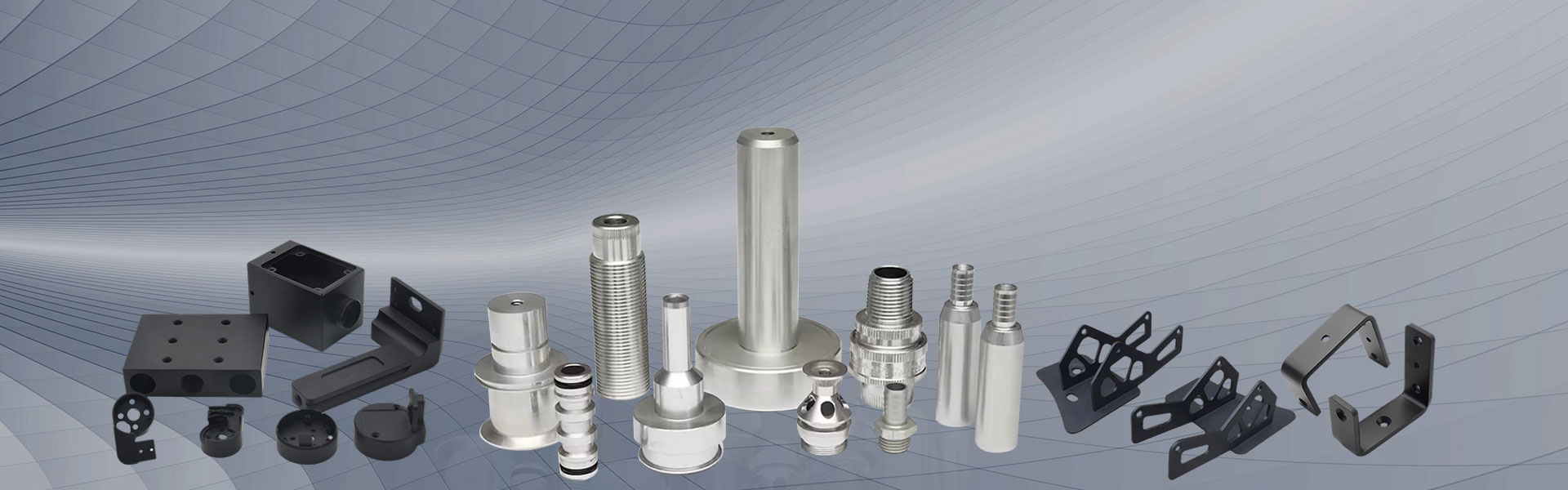

Части за обработка на леене под налягане от магнезиева сплав

Изпратете запитване

Като професионален производител бихме искали да ви предоставим части за обработка на леене под налягане от магнезиева сплав. Ето преглед на стъпките, включени в обработката на леене под налягане на магнезиева сплав:

Проектиране и производство на матрицата: Процесът започва с проектирането и производството на матрицата, известна още като матрица или инструментална екипировка. Матрицата обикновено е изработена от висококачествена стомана и прецизно обработена, за да отговаря на спецификациите на желаната част.

Топене и приготвяне на магнезиева сплав: Блоковете от магнезиева сплав се топят в пещ при контролирани температури. Различни състави на сплави могат да бъдат използвани за постигане на специфични механични свойства и характеристики, необходими за крайната част.

Инжектиране: След като разтопената магнезиева сплав достигне желаната температура и консистенция, тя се инжектира в кухината на матрицата под високо налягане с помощта на хидравлична или механична преса. Налягането подпомага пълното запълване на кухината на матрицата, като гарантира, че крайната част има висока плътност и минимална порьозност.

Предимства на леенето под налягане

1> Екранира електромагнитни смущения (EMI), радиочестотни смущения (RFI) и може също да служи като електрическо заземяване на вериги.

2> Скорост на производство - Процесът на леене под налягане е силно автоматизиран. Формите с множество кухини също могат да се използват за ускоряване на производството.

3> Дълъг живот на формата - Една форма може да произведе 100 000 - 200 000 идентични отливки.

4> Точност на размерите - Допустимите отклонения на размерите се контролират от формата, така че повторяемостта е по-висока от машинната обработка.

5> Спестяване на разходи - Ефективен и икономичен процес, подходящ за широкомащабно производство.

6> Сила - Произвежда топлоустойчиви и устойчиви на износване части.

7> Добър гланц - Повърхността на отливката може да бъде гладка или текстурирана, лесна за галванично покритие или прахово пръскане.